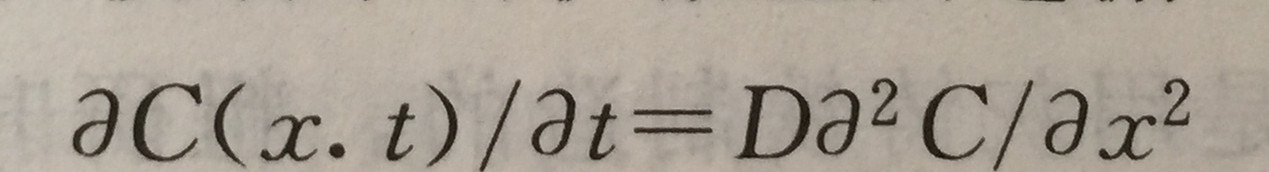

D=D0e-Q/(RT)=KT/(6πηr)

式中D0—常数(Q与D0取决于扩散离子和扩散介质的本质和结构)

R---摩尔气体常数

K----玻耳兹曼常数

r---扩散离子的半径

η---玻璃的黏度

因此要提高扩散系数就必须提高玻璃的温度以降低其黏度,对于提高两相之间的接触面积因石英玻璃熔化温度较高,无法采用常规玻璃液搅拌的方法,只能采用高温下加压的方法促使玻璃间质点的位移来增加两不均相之间的接触面积。

提高石英玻璃均化的途径:一是提高扩散系数D,即通过提高玻璃液温度降低玻璃液黏度的方法;二是增加扩散体与玻璃本体之间接触面积,即通过高温、高压促使玻璃中质点之间移动的方法。因此合理的温度制度及加压制度是至关重要的。

理论上讲,温度越高玻璃的黏度越小,扩散系数越大,有利于石英玻璃的均化程度,但在实际工艺中所采用的温度不能过高,因为温度太高,玻璃液的挥发增加,产生的蒸汽压也相应增加,反应生成的气体在玻璃中易生成气泡(即二次气泡),二次气泡一旦形成形成很难通过再均化而消除。再者,玻璃的挥发物及炉内的其他挥发物会落在玻璃的表面,并不同程度地向玻璃的内部扩散,造成玻璃中杂质含量提高。温度过低,玻璃黏度增大,玻璃中不均体的扩散大大降低。因此温度过高与过低都直接影响玻璃的均化质量。通常采用的温度是在石英玻璃的熔化温度(约1800℃)附近,相应玻璃液黏度η=107.6dPa`s。

2、 压力的确定

通过加压可促使玻璃液之间的移动有利于玻璃的均化,但压力过大也同样会促使玻璃液外杂质向玻璃内部的扩散,不利于玻璃纯度的保持,另外受高温加压炉自身的限制,压力过高危险性增大,实验证明压力一般在2.5~4MPa为宜。

3、 高温均化时间的确定

理论上讲,高温均化时间长有利于玻璃的充分均化,实际不然,高温时间过长玻璃的挥发严重,并且在高压之下,玻璃与容器之间的反应加剧,落在玻璃表面的挥发物向玻璃内部的扩散也相应增加,容器表面涂覆的钨粉与石英坨壁的玻璃相互渗透也相应加剧,这样一来既增加了玻璃中的杂质含量也造成了均化后石英玻璃坨与容器之间粘接力增加,致使容器壁在脱落时粘料严重(俗称“扒皮”)。实验确定,在玻璃软化变形、完全摊平后高温高压保持30~60min即可。

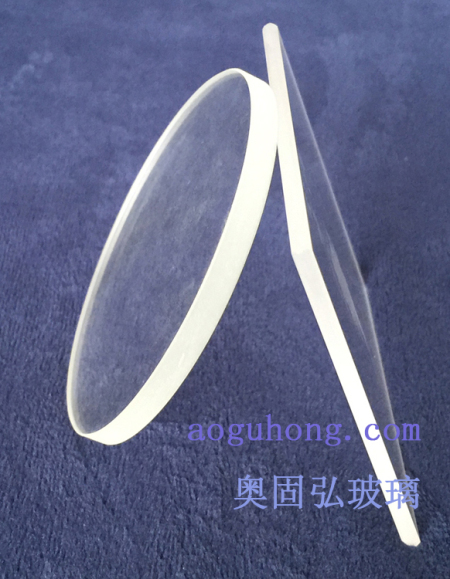

石英玻璃热处理均化流程

将备用石英玻璃坨放在涂钨粉并经高温焙烧过的石墨坩埚中,装入真空加压加压炉内密闭炉体,在真空下(160Pa)升温,升温过程不同于水晶原料电熔法生产石英玻璃“两急一缓”的升温工艺,在350℃以下升温不可过快,因在低温区升温过快,石英玻璃坨内外温度均匀后(大约30min)可均匀地快速升温,知道玻璃软化变形,开始保温,30min后关闭真空泵充入N2加压,压力4MPa左右,加压保温40~60min(视炉内玻璃的均化程度而定),待确认已好后徐徐降温,降温速度不可过快,以免玻璃产生过大的应力造成玻璃的炸裂。

通常情况下,石英玻璃坨经过一次均化后,坨中原有的未熔SiO2微粒及微气泡即消失,但通过对其羟基分布的测试,分布不均的现象尚未完全改善,根据适用的具体要求,有时需进行两次以上的均化处理,但需将前一次的石英坨在装炉时将方向改变180度,即把前一次的上表面作为下一次的下表面,这样由于石英玻璃本身在软化方向上经过多次的变化就使石英玻璃内部达到完全的均化,一般情况下,合成石英玻璃需进行两次或两次以上的均化处理过程才能达到充分均化。

以上内容由广州奥固弘玻璃整理,转载请注明出处!!

24小时客服热线:18820116619 (胡先生) QQ :18820116619